Ao escolher um aquecedor por indução, você precisa do modelo adequado para sua aplicação. Considere o uso pretendido. Analise o material e tamanho da peça. Avalie a quantidade de calor necessária. Verifique também as especificações técnicas. Muitos cometemerros no design da bobina. Alguns selecionam a frequência incorreta, causando aquecimento desigual ou até danos às peças. Uma fonte de energia estável é essencial. Observe variações no material, como espessura ou revestimentos. Considere o espaço de trabalho e segurança. Decida se deseja recursos adicionais como automação. Um fogão doméstico difere de sistemas industriais. Cada projeto é único. Em dúvidas, consulte a Canroon.

Principais Destaques

Selecione afrequência e potência corretas conforme tamanho e material da peça. Isso garante aquecimento uniforme e eficiente.

Use bobinas compatíveis com o formato e dimensões da peça. Evita pontos quentes e economiza energia.

Planeje o espaço de trabalho considerando área, energia e refrigeração. Mantém o sistema seguro e funcional.

Priorize recursos de segurança como desligamento automático e proteção térmica. Protegem operadores e equipamentos.

Opte porfabricantes confiáveis como a Canroon. Oferecem assessoria técnica, soluções customizadas e suporte para uso prolongado.

Requisitos de Aplicação

Material & Tamanho

A seleção do aquecedor por indução depende do material a ser aquecido. Metais comoaço aquecem rapidamente com indução, enquanto cobre e alumínio exigem mais tempo devido à baixa resistência elétrica. O formato da peça também influencia - panelas grossas e redondas requerem configurações diferentes de peças finas e planas.

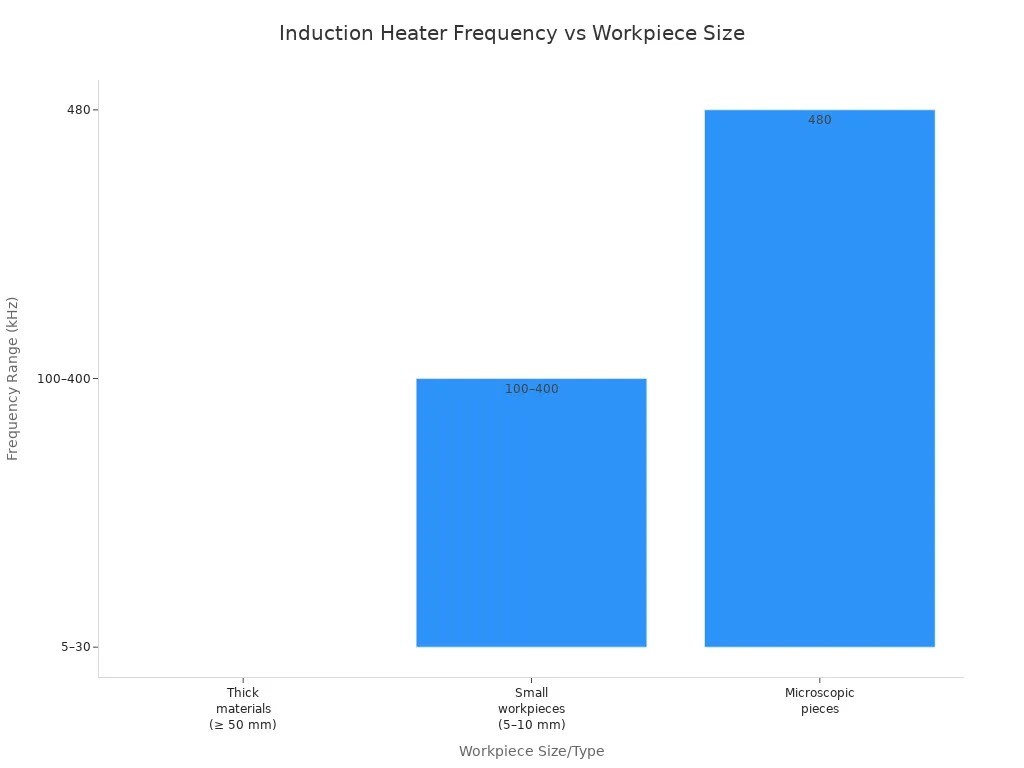

Guia rápido paracombinar frequência e peça:

Panelas grandes e sólidas necessitam baixa frequência para aquecimento profundo. Peças pequenas ou finas requerem alta frequência para aquecimento superficial. A distância entre bobina e peça afeta a transferência térmica - espaçamento excessivo reduz eficiência.

Relação entre frequência e tamanho da panela:

Dica: Verifique sempre se sua panela é magnética. Materiais magnéticos aquecem melhor por indução. Não magnéticos podem não funcionar.

Profundidade de Aquecimento

Refere-se à penetração do calor na peça. A indução aquece prioritariamente a superfície. Para aquecimento completo, selecione a frequência adequada: altas frequências para superfície, baixas para profundidade.

Tabela de relação frequência-profundidade:

Panelas grossas exigem baixa frequência para atingir o centro. Peças finas operam melhor com alta frequência. Mais de 80% do calor por indução concentra-se na superfície, tornando essencial definir a profundidade requerida.

Alta frequência = aquecimento superficial (ideal para panelas finas)

Baixa frequência = aquecimento profundo (ideal para panelas grossas)

Maiores peças ou temperaturas elevadas demandam mais potência

Objetivos do Processo

Antes de escolher seuaquecedor por indução, defina metas: aquecimento rápido, temperatura estável ou alta produção? Esses fatores determinam configurações e recursos necessários.

Potência requerida conforme tamanho da peça e temperatura alvo

Velocidade de aquecimento desejada

Controle preciso de temperatura para processos críticos

Produção em série ou unitária (sistemas automatizados para alta produção)

Recursos de segurança como paradas de emergência ou alarmes térmicos

Aplicações industriais da indução:

Forjamento e conformação

Brasagem e soldagem

Fusão de metais

Montagem por contração

Colagem

Aquecimento de fios

Tratamento superficial

A indução oferece velocidade, segurança e controle preciso, aquecendo apenas áreas necessárias com economia energética.

Observação: Para produção intensiva, opte por sistemas automatizados que garantam eficiência operacional.

Especificações do Sistema de Indução

Frequência & Potência

Frequência e potência devem corresponder à aplicação. Configurações incorretas causam aquecimento desigual ou incompleto. Potência determina velocidade e capacidade de aquecimento.

Faixas típicas de frequência e potência:

Use altas frequências para peças finas ou aquecimento superficial. Baixas frequências penetram melhor em materiais grossos. Peças grandes exigem baixa frequência e alta potência, enquanto peças pequenas operam com alta frequência e menor potência.

Dica: Sempre verifique material e dimensões da peça antes de configurar frequência e potência para evitar ineficiências.

O ajuste correto garante aquecimento uniforme. Alta potência permite temperaturas elevadas ou ciclos rápidos. Sistemas de alta produção requeremfontes de alimentação robustas.

Design da Bobina

Componente crítico que gera o campo magnético. Formato, tamanho e material da bobina impactam diretamente a eficiência. Bobinas inadequadas causam pontos quentes ou perda energética.

Bobinas de cobre oferecem melhor condutividade e eficiência. Alternativas em alumínio são mais leves e econômicas, porém menos eficientes.

Considerações sobre design:

Bobinas de cobre maximizam transferência energética

Alumínio reduz custos com menor desempenho

Formato deve corresponder à geometria da peça

Distância entre bobina e peça afeta transferência térmica

Ligas especiais ou cobre prateado elevam custo mas melhoram condutividade

Nota: Alinhe sempre o design da bobina com configurações de frequência e potência para evitar defeitos e garantir uniformidade.

Interface de Controle

Interfaces intuitivas facilitam operação e monitoramento. Sistemas modernos oferecem diversos recursos avançados.

Recursos essenciais e benefícios:

Controles simplificados agilizam configurações e previnem erros. Monitore em tempo real parâmetros como temperatura e potência. Alertas imediatos identificam anomalias.

Painéis modernos permitem salvar configurações para reproduzir resultados consistentes. Desligamentos automáticos em situações críticas aumentam segurança operacional.

Lembre-se: Boas interfaces não são apenas estéticas - melhoram produtividade, segurança e qualidade.

Instalação & Infraestrutura

Espaço & Layout

Adeque oaquecedor por indução ao seu espaço. Sistemas estacionários exigem mais área, enquanto portáteis oferecem mobilidade. Comparativo:

Sistemas fixos necessitam espaço para equipamento, bobinas e refrigeração. Unidades portáteis são ideais para áreas limitadas ou aplicações móveis.

Dica: Meça seu espaço antes da compra, garantindo área segura para operação e manutenção.

Alimentação Elétrica

Sistemas industriais geralmente utilizamentrada trifásica (50/60 Hz). Dimensione a potência conforme tamanho das peças e velocidade requerida. Subdimensionamento compromete performance, enquanto sobredimensionamento desperdiça energia.

Potência adequada garante eficiência

Aplicações maiores exigem mais potência e frequências baixas

Processos rápidos ou peças pequenas operam com altas frequências

Infraestrutura elétrica robusta assegura funcionamento contínuo

Fabricantes auxiliam na seleção dafonte de alimentação ideal conforme especificações da aplicação.

Nota: Verifique a capacidade elétrica da instalação antes da implantação para evitar sobrecargas.

Refrigeração & Ambiente

Sistemas de resfriamento variam conforme aplicação:unidades pequenas usam ar, enquanto sistemas industriais empregamrefrigeração líquida. Métodos comuns:

Chillers são ideais para sistemas grandes ou ambientes quentes, prevenindo superaquecimento. Componentes em aço inoxidável e fluidos especiais minimizam corrosão.

Condições ambientais são críticas:umidade excessiva danifica isolamentos, poeira causa superaquecimento. Mantenha área ventilada e limpa para prolongar vida útil.

Atenção: Limpeza regular e fluxo de ar adequado otimizam desempenho e durabilidade.

Recursos Avançados & Segurança

Automação

Sistemas modernos deindução incorporamcontroles automatizados que monitoram temperatura e potência, garantindo repetibilidade. Robôs industriais aumentam produtividade e segurança operacional.

Recursos comobraços robóticos e sensores de tamanho otimizam processos, reduzindo intervenção manual e riscos.

Automação minimiza erros e padroniza resultados, liberando operadores para outras tarefas.

Recursos de Segurança

Sistemas profissionais possuemmúltiplas proteções: desligamento por superaquecimento, detecção de falhas e paradas emergenciais.

Principais recursos:

Equipamentos de proteção individual e treinamento adequado complementam os sistemas embarcados. Inspeções periódicas previnem acidentes.

Eficiência Energética

A indução alcançaeficiência de 70-90%, superando métodos convencionais. Aquecimento localizado reduz perdas térmicas, economizando energia e mantendo ambiente mais fresco.

Controles precisos permitem ajuste fino de temperatura e tempo, eliminando desperdícios.

Tecnologia de indução combina desempenho, economia energética e sustentabilidade ambiental.

Suporte do Fabricante

Expertise Canroon

A Canroon destaca-se porequipamentos robustos com recursos de segurança avançados e interfaces intuitivas. Sua equipe técnica auxilia na seleção ideal para cada aplicação, garantindo soluções personalizadas.

Dica: Priorize fabricantes que ofereçam assessoria técnica e controles simplificados para otimizar seu investimento.

Customização

Soluções sob medida incluem:

Bobinas com designs específicos

Sistemas automatizados

Interfaces operacionais personalizadas

Opções de atualização futura

A Canroon desenvolve sistemas adaptados às necessidades exclusivas de cada cliente.

Serviço & Manutenção

Suporte pós-venda abrange:

Instalação supervisionada

Assistência técnica rápida

Reposição de bobinas e componentes

Treinamento operacional

Manutenção preventiva

Programas de manutenção prolongam vida útil dos equipamentos e maximizam disponibilidade operacional.

Selecionar o aquecedor ideal requer:

Avaliação de infraestrutura e refrigeração

Garantia de segurança e eficiência

Em dúvidas, consulte a Canroon para recomendações personalizadas. Solicite uma avaliação técnica hoje mesmo!

Perguntas Frequentes

Quais materiais funcionam melhor com indução?

Materiais magnéticos como aço e ferro fundido. Alumínio e cobre exigem equipamentos especiais.

Como determinar a frequência ideal?

Peças grossas requerem baixa frequência; peças finas ou aquecimento superficial necessitam alta frequência. Consulte especialistas para aplicações críticas.

Posso usar em espaços reduzidos?

Sim. Modelos portáteis adaptam-se a áreas limitadas, desde que atendam requisitos de ventilação.

Quais recursos de segurança são essenciais?

Priorize:

Desligamento automático

Proteção contra superaquecimento

Botão de emergência

Esses itens garantem operação segura.

Anterior:

Próximo:

Inscreva-se para atualizações