Imagine que você entra em sua oficina de ferreiro, pronto para encarar um novo projeto. Você precisa de uma forja que aqueça rápido, economize energia e seja adequada às suas principais tarefas. Comece listando o que você deseja criar e a potência necessária. Muitos ferreiros agora optam por uma forja de indução porque ela oferece controle preciso e aumenta a eficiência. O mercado de máquinas de aquecimento por indução continua crescendo à medida que as oficinas investem cada vez mais em tecnologia e economia de energia. Combinar a forja certa às suas necessidades pode melhorar a precisão do aquecimento em até 10% e reduzir o desperdício de energia.

Principais conclusões

As forjas de indução aquecem o metal de forma rápida e precisa, economizando energia e melhorando a segurança na sua oficina.

Combine a potência da forja e o tamanho da bobina com seus principais projetos e tipos de metal para obter os melhores resultados.

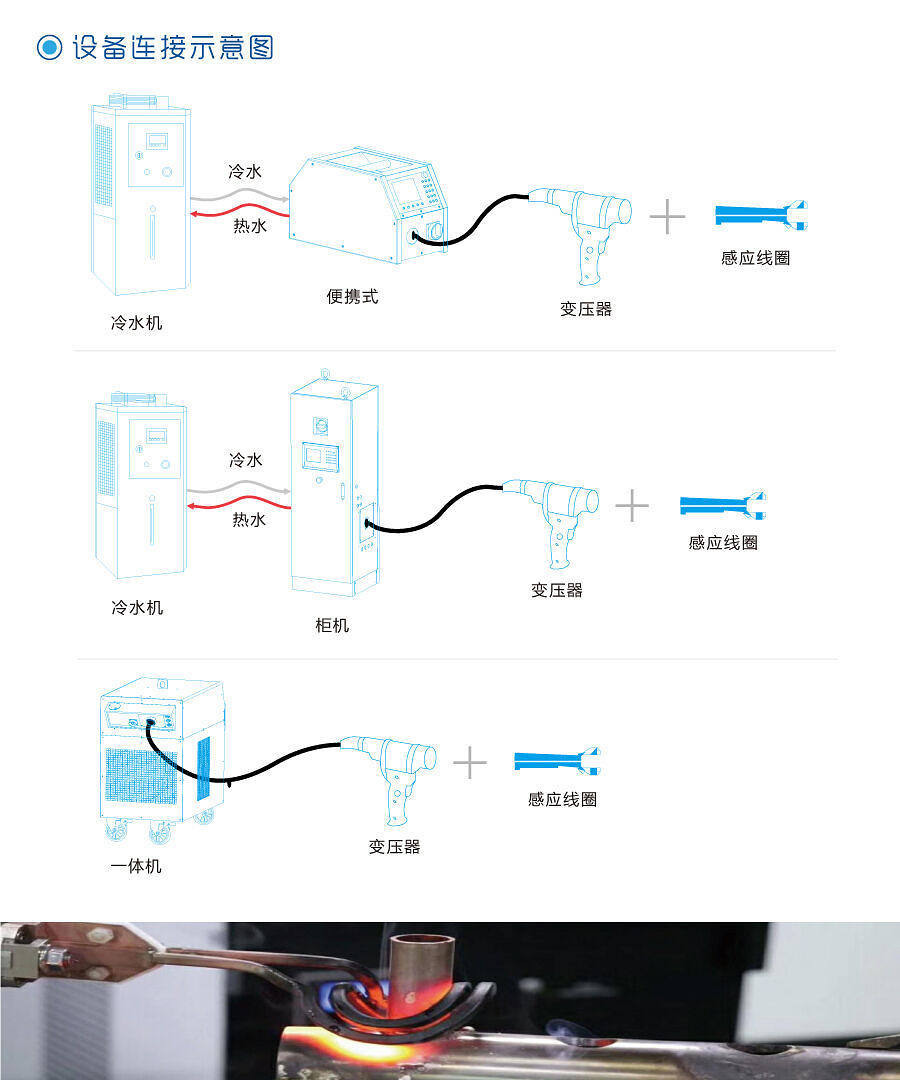

Escolha um sistema de resfriamento adequado ao seu uso; o resfriamento a água funciona bem para uso pesado, enquanto o resfriamento por ventilador é adequado para configurações menores.

Verifique se a sua fornalha de indução e aquecedor são compatíveis para garantir uma operação eficiente e confiável.

Use a lista de verificação passo a passo para escolher uma forja que se adapte às suas necessidades, orçamento e espaço de trabalho com segurança e eficiência.

Noções básicas de forja de indução

O que é uma forja de indução

Uma forja de indução utiliza aquecimento por indução para aquecer o metal para forjamento, moldagem ou fusão. O metal é colocado dentro de uma bobina. A bobina transporta uma corrente elétrica alternada. Essa corrente cria um campo magnético. O campo gera correntes elétricas dentro do metal. Essas correntes aquecem o metal de forma rápida e uniforme.

Você pode usar uma forja de indução para muitas tarefas. Alguns ferreiros a utilizam para a fusão por indução de metais como alumínio, cobre ou ferro. Outros a utilizam para aquecer barras ou tarugos antes da conformação. O aquecimento por indução funciona rapidamente e não requer contato direto com o metal. Você aquece apenas a parte na qual deseja trabalhar. Isso mantém o restante do seu ambiente de trabalho mais fresco e seguro.

Observação: Muitos usuários compartilham histórias sobre a construção de suas próprias forjas de indução . Eles falam sobre os desafios do projeto da bobina, do isolamento e do fornecimento de energia. Alguns acham difícil controlar os circuitos, mas a maioria concorda que o aquecimento por indução oferece melhores resultados do que os métodos tradicionais.

Principais benefícios

Você ganha várias vantagens ao usar uma forja de indução em sua oficina:

Controle preciso da temperatura: o aquecimento por indução permite definir e manter temperaturas exatas. Você obtém resultados consistentes em todos os projetos.

Alta eficiência: a forja aquece apenas o metal necessário. Isso economiza energia e reduz o desperdício. Alguns sistemas atingem mais de 90% de eficiência , muito superior às forjas a gás ou carvão.

Aquecimento mais rápido: o aquecimento por indução reduz os tempos de ciclo pela metade ou mais . Você gasta menos tempo esperando e mais tempo trabalhando.

Segurança aprimorada: a forja permanece fria ao toque. Apenas o metal esquenta. Isso reduz o risco de queimaduras e acidentes.

Ambiente de trabalho mais limpo: a fusão e a forja por indução não produzem fumaça ou chamas. Sua oficina permanece mais limpa e segura.

Muitas indústrias utilizam forjas de indução por sua velocidade e precisão. Por exemplo, empresas aeroespaciais e automotivas as utilizam para fabricar peças com tolerâncias rigorosas. Você também pode usar a fusão por indução para reciclar sucata ou criar ligas personalizadas.

Avaliando as necessidades do workshop

Fonte da imagem: pexels

Tipos de Projetos

Antes de escolher uma forja, você deve pensar nas principais tarefas que realiza em sua oficina. Cada metalúrgico e ferreiro tem necessidades diferentes. Alguns se concentram na ferraria, enquanto outros trabalham em projetos gerais de metal. Aqui estão alguns tipos comuns de projetos em que uma forja pode ajudar :

Ferraria e fabricação de ferramentas

Metalurgia geral

Peças forjadas e fundidas

Afiar lâminas ou ferramentas

Trabalho em chapa metálica

Fabricação de rolamentos e molas

Trabalhando com tubos de metal ou de cobre

Construir estruturas metálicas como suportes, rodas ou portões

Trabalhos de fundição, como fundição de cárteres de motores

Fornos de fundição para aquecimento de metais

Soldagem, incluindo soldagem a arco e soldagem oxigênio-acetileno

Fabricação de peças em ferro angular, canal ou chapa

Você pode trabalhar com metais ferrosos, como aço ou ferro, ou metais não ferrosos, como alumínio e cobre. Cada tipo de projeto pode exigir uma abordagem diferente. Por exemplo, um ferreiro que molda ferraduras usará a forja de forma diferente de um metalúrgico que fabrica suportes personalizados.

Dica: Faça uma lista dos seus projetos mais comuns. Isso ajudará você a encontrar a forja certa para as suas necessidades.

Requisitos de energia

A potência da sua forja é importante. Você precisa de calor suficiente para seus projetos, mas também precisa evitar o desperdício de energia. A maioria dos amadores e pequenas ferrarias considera que uma forja de 15 kW funciona bem para trabalhos básicos de ferraria, afiação e pequenas fundições. Se você é um metalúrgico profissional ou administra uma oficina movimentada, pode precisar de uma forja com 25 kW ou mais. Projetos grandes, como fundição ou forjamento pesado, geralmente exigem potência ainda maior.

Você também deve verificar a alimentação elétrica da sua oficina. Algumas forjas exigem fiação especial ou voltagem mais alta. Sempre combine a potência da forja com os principais tipos de projeto e os metais que você usa com mais frequência.

Características da Forja de Indução

Tamanho e formato da bobina

Escolher o tamanho e o formato corretos da bobina é um dos passos mais importantes na configuração da sua forja. A bobina deve corresponder ao tamanho e formato do metal que você deseja aquecer. Se você usar uma bobina grande demais para o seu material, o aquecimento será lento e irregular. Se a bobina for muito pequena, ela pode não se adaptar ao seu material ou causar superaquecimento.

Mantenha um espaço de cerca de 5 mm entre a parte interna da bobina e o metal . Esse espaçamento ajuda o aquecedor de indução a funcionar da melhor forma possível. Por exemplo, se você tentar aquecer uma barra quadrada de aço macio de 1,25 cm com uma bobina grande, poderá não atingir a temperatura de soldagem. Uma bobina menor, com o tamanho ideal para a barra, pode aquecê-la até a temperatura de soldagem em menos de 30 segundos em potência máxima. Bobinas superdimensionadas também podem causar erros na máquina, enquanto bobinas menores e bem combinadas melhoram a eficiência do aquecimento.

O material da bobina também importa. Bobinas de cobre proporcionam melhor condutividade e maior eficiência do que bobinas de alumínio ou liga. Bobinas ajustáveis permitem trabalhar com diferentes formatos e tamanhos de metal, tornando sua forja de indução mais versátil.

Aqui está uma tabela para ajudar você a combinar o tamanho e a eficiência da bobina com suas necessidades :

Dica: Bobinas ajustáveis e modulares ajudam você a alternar entre diferentes projetos sem alterar toda a configuração.

Sistema de refrigeração

O sistema de resfriamento mantém seu aquecedor de indução funcionando com segurança e eficiência. Quando você usa sua forja, a bobina e a eletrônica de potência esquentam. Se você não resfriá-los, o sistema pode superaquecer e quebrar.

A maioria das forjas utiliza um radiador ou um sistema de resfriamento por ventoinha. Os sistemas de radiador usam água ou líquido de arrefecimento para dissipar o calor da bobina. Os sistemas de ventoinha sopram ar sobre a bobina e os componentes eletrônicos. Os sistemas de resfriamento a água são mais comuns em instalações maiores ou profissionais, pois removem o calor mais rapidamente e mantêm o processo de aquecimento por indução estável.

Verifique se há vazamentos, bloqueios ou peças desgastadas no sistema de arrefecimento. A manutenção regular ajuda a prevenir quebras e prolonga a vida útil da sua forja. Peças de reposição para sistemas de arrefecimento geralmente são fáceis de encontrar, especialmente para marcas populares.

Sistemas refrigerados a água: ideais para sessões longas ou de trabalho pesado.

Sistemas refrigerados por ventilador: bons para unidades de aquecimento por indução pequenas ou portáteis.

Manutenção: limpe os filtros, verifique os níveis do líquido de arrefecimento e substitua mangueiras ou ventiladores desgastados.

Observação: um sistema de resfriamento bem conservado protege seu investimento e mantém sua forja segura para uso.

Frequência e Eficiência

A frequência é um fator-chave no funcionamento do seu aquecedor por indução. Ela controla a profundidade de penetração do calor no metal. A maioria dos sistemas de aquecimento por indução opera entre 10 e 50 kHz . Frequências mais altas aquecem apenas a superfície, enquanto frequências mais baixas aquecem mais profundamente o metal.

Se você trabalha com peças pequenas ou materiais finos, precisa de uma frequência mais alta para aquecimento superficial rápido. Para peças maiores ou aquecimento profundo, uma frequência mais baixa funciona melhor. A frequência correta também ajuda a evitar problemas como pontos quentes ou aquecimento irregular.

Fornos de indução podem operar de 50 Hz a 400 kHz ou mais. A escolha depende do material, do tamanho da forja e da velocidade de aquecimento desejada. O efeito de profundidade da pele significa que frequências mais altas aquecem apenas a camada externa, enquanto frequências mais baixas atingem uma profundidade maior. Por exemplo, a 20 kHz, o calor pode atingir apenas 0,2 a 5 mm de profundidade, dependendo do metal. Se você usar a frequência errada, poderá interromper o aquecimento em determinadas temperaturas ou criar resultados irregulares.

Lembre-se: adequar a frequência ao seu projeto melhora a eficiência e ajuda você a obter os melhores resultados do seu sistema de aquecimento por indução.

Compatibilidade com aquecedores de indução

Você precisa garantir que sua forja de indução funcione bem com o aquecedor de indução escolhido. A compatibilidade depende do design da bobina, da fonte de alimentação e do tipo de metal que você deseja aquecer. Muitos aquecedores de indução modernos usam designs modulares , permitindo que você troque as bobinas ou ajuste as configurações para diferentes projetos.

Testes técnicos e simulações computacionais ajudam os engenheiros a combinar bobinas e fontes de alimentação. Esses testes verificam aspectos como a correspondência de impedância, que garante que o aquecedor use toda a sua potência com eficiência. Alguns sistemas utilizam concentradores de fluxo magnético para concentrar o calor exatamente onde você precisa. O fluxo e a velocidade da água de resfriamento também desempenham um papel importante no bom funcionamento da bobina.

Você pode encontrar aquecedores de indução que funcionam com metais ferrosos e não ferrosos. O verdadeiro controle de temperatura evita superaquecimento e aderência, o que é importante para forjamento e têmpera. Estudos de caso mostram que uma boa compatibilidade reduz distorções e rachaduras durante o aquecimento rápido.

Os designs modulares permitem que você use um aquecedor de indução para muitas tarefas.

Simulações de computador ajudam a projetar bobinas que combinam com sua forja e seus materiais.

A combinação adequada melhora a eficiência e prolonga a vida útil do seu equipamento.

Modelos de aquecedores de indução portáteis estão disponíveis para pequenas oficinas ou trabalhos no local.

Dica: Sempre verifique as especificações e consulte especialistas se tiver dúvidas sobre a compatibilidade. Essa etapa economiza tempo e dinheiro a longo prazo.

Considerações práticas

Custo e Orçamento

Ao planejar adicionar uma nova forja à sua oficina, você deve considerar tanto o custo inicial quanto a economia a longo prazo. O preço inicial de compra de uma forja de indução geralmente é mais alto do que o de um forno tradicional. Com o tempo, você pode economizar dinheiro, pois os sistemas de indução consomem menos energia e aquecem o metal mais rapidamente. Você também desperdiça menos material, pois pode controlar a temperatura com mais precisão. Os custos de manutenção costumam ser menores porque a forja tem menos peças móveis que podem quebrar.

O custo inicial de compra é maior que o dos sistemas convencionais .

Os custos operacionais são menores devido à economia de energia e menor perda de calor.

Aquecimento mais rápido significa que você conclui projetos mais rapidamente.

Menos desperdício de material economiza dinheiro.

Os custos de manutenção permanecem baixos devido ao menor número de peças.

Para oficinas pequenas, você pode encontrar unidades de forja por indução de 15 kW, prontas para uso ou renovadas, por cerca de US$ 759 a US$ 1.200 . Se você deseja um sistema pronto para uso com resfriador de água, espere pagar cerca de US$ 2.995. Essas opções ajudam você a planejar seu orçamento, seja para uma instalação simples ou uma solução completa.

Espaço e fornecimento de energia

Você precisa verificar seu espaço de trabalho antes de comprar uma forja. Algumas forjas ocupam mais espaço, especialmente se tiverem um sistema de refrigeração grande. Certifique-se de ter espaço suficiente para a forja e para movimentar o metal com segurança. A maioria das forjas de indução aquece uma peça de cada vez, então planeje seu fluxo de trabalho com base nisso.

Verifique também a sua rede elétrica. Algumas forjas precisam de fiação especial ou voltagem mais alta. Sempre combine a necessidade de energia da forja com a que sua oficina pode fornecer.

Segurança e Manutenção

A segurança deve sempre vir em primeiro lugar. Fornos de indução não possuem chamas abertas, portanto, seu ambiente de trabalho permanece mais seguro e fresco. Muitos modelos incluem recursos de segurança, como desligamento automático e controle de temperatura.

A manutenção é simples porque a forja tem menos peças móveis. Você deve verificar o sistema de refrigeração, limpar os filtros e substituir mangueiras ou ventoinhas gastas. Marcas como a Canroon facilitam a busca por peças de reposição e suporte. A manutenção regular mantém sua forja funcionando perfeitamente e protege seu investimento.

Lista de verificação de seleção

Guia passo a passo

Escolher a forja certa para sua oficina pode ser uma tarefa árdua. Você pode usar esta lista de verificação para tornar o processo mais fácil e confiável. Cada etapa ajuda você a se concentrar no que é mais importante para seus projetos.

Liste seus principais projetos

Anote os tipos de trabalhos em metal que você realiza com mais frequência. Inclua o tamanho e o formato das peças.Verifique as necessidades de energia

Adapte a potência da forja ao tamanho do seu projeto. Peças maiores precisam de mais potência para um aquecimento uniforme.Revisar opções de bobina

Certifique-se de que o tamanho e o formato da bobina sejam adequados ao seu estoque típico. Bobinas ajustáveis oferecem mais flexibilidade.Inspecionar sistemas de refrigeração

Procure um sistema de refrigeração adequado ao seu uso. Sistemas refrigerados a água funcionam melhor para sessões longas.Avaliar a faixa de frequência

Escolha uma forja com uma frequência que corresponda às suas necessidades de material e profundidade de aquecimento.Teste de compatibilidade

Confirme se sua forja funciona com o aquecedor de indução e os materiais escolhidos.Monitorar o desempenho

Utilize ferramentas de diagnóstico, como imagens térmicas, para verificar as conexões dos terminais. Fique atento a alarmes de falha do aquecedor e utilize sistemas de gerenciamento de carga da planta para manter o uso de energia eficiente.Considere as propriedades do material

Pense nas propriedades térmicas e na microestrutura dos seus metais. Ajuste o design e a potência da bobina para obter os melhores resultados.

Dica: Verifique regularmente se há conexões soltas ou sinais de desgaste na sua forja. Isso mantém seu sistema seguro e eficiente.

Quando consultar a Canroon

Você deve entrar em contato com a Canroon quando enfrentar qualquer uma destas situações:

Você tem requisitos de projeto exclusivos ou precisa de projetos de bobinas personalizados.

Você percebe alarmes frequentes ou problemas de desempenho com sua forja.

Você quer atualizar seu aquecedor de indução ou precisa de ajuda com compatibilidade.

Você precisa de conselhos sobre gerenciamento de carga da planta ou controles avançados de processo.

Você quer ajuda especializada para adaptar sua forja a novos materiais ou aplicações.

A equipe da Canroon pode orientá-lo em questões técnicas e ajudá-lo a escolher a melhor forja para sua oficina. O suporte deles garante desempenho confiável e valor a longo prazo.

Você pode escolher a forja certa seguindo alguns passos claros. Comece listando seus projetos de ferreiro e suas necessidades de ferreiro. Verifique a potência, a bobina e o sistema de refrigeração de cada forja. Use a lista de verificação para comparar as opções. Uma boa forja ajuda você a trabalhar com mais rapidez e segurança. Todo ferreiro quer uma forja que se adapte ao seu estilo de ferreiro. Se precisar de ajuda, peça conselhos à Canroon. Você encontrará a melhor forja para sua oficina.

Perguntas frequentes

Quais metais você pode aquecer com uma forja de indução?

Você pode aquecer a maioria dos metais ferrosos, como aço e ferro. Você também pode aquecer alguns metais não ferrosos, como cobre e alumínio. Sempre verifique a compatibilidade da sua forja com o metal que você planeja usar.

Quão segura é uma forja de indução em comparação a uma forja a gás?

Forjas de indução não utilizam chamas abertas. Apenas o metal esquenta. Isso torna seu ambiente de trabalho mais seguro e fresco. Muitos modelos incluem desligamento automático e controles de temperatura para maior segurança.

Você precisa de treinamento especial para usar uma forja de indução?

Não é necessário treinamento avançado. A maioria dos usuários aprende as operações básicas rapidamente. Sempre leia o manual e siga as instruções de segurança. Alguns projetos podem exigir prática ou orientação adicional.

Com que frequência você deve fazer a manutenção da sua forja de indução?

Verifique sua forja antes de cada uso. Limpe os filtros e inspecione o sistema de arrefecimento mensalmente. Substitua as peças desgastadas conforme necessário. A manutenção regular mantém sua forja segura e eficiente.

Anterior:

Próximo:

Inscreva-se para atualizações