Escolher o equipamento PWHT correto é importante para cada projeto. Você precisa selecionar equipamento PWHT que atenda às suas necessidades. Sempre siga as regras de segurança ao escolher o equipamento. Escolher o equipamento errado pode desperdiçar tempo e dinheiro. Tenha cuidado ao fazer sua escolha. Analise cada detalhe e tente não cometer erros. Seu projeto precisa de equipamento que funcione para todas as necessidades.

Principais Conclusões

Escolha equipamento PWHT que corresponda ao tipo e espessura do seu material. Isso ajuda a evitar trincas e soldas fracas. - Sempre siga os códigos de solda e projeto para manter a segurança e alta qualidade. - Pense onde você usará o equipamento, como clima e local. -Sistemas PWHT digitais ajudam a controlar melhor a temperatura. Eles também economizam energia e permitem monitorar o processo em tempo real. - Registre detalhes sobre seu processo de tratamento térmico. Isso mostra que seu trabalho é bom e ajuda a melhorar na próxima vez.

Requisitos do Projeto

Material e Espessura

Primeiro, analise qual material você tem e sua espessura antes de escolher o equipamento PWHT. Diferentes materiais se comportam de forma diferente durante o tratamento térmico pós-solda. Aço carbono, aço de baixa liga e aço inoxidável exigem cuidados especiais. Peças mais grossas precisam de mais tempo de imersão e aquecimento/resfriamento cuidadoso. Se aquecer muito rápido, podem surgir trincas ou tensões no metal. Mantenha a temperatura de retenção abaixo da temperatura crítica inferior. Isso evita mudanças na estrutura do metal.

Dica: Sempre verifique se o material já teve tratamento térmico antes. Se sim, pode ser necessário ajustar seu processo.

Considere a quantidade de liga e carbono no material. Mais carbono ou liga geralmente exigem tratamento térmico pós-solda para reduzir tensões. Aço de parede grossa precisa de tempos de imersão mais longos. Para cada polegada extra de espessura, adicione cerca de 15 minutos ao tempo de imersão. Resfriamento lento ajuda a evitar trincas e pontos frágeis.

Aqueça lentamente para evitar expansão desigual e tensões.

Use termopares para monitorar as etapas de aquecimento, imersão e resfriamento.

Suporte bem a peça, pois ela fica mais fraca quando aquecida.

Escolha a temperatura correta para o tratamento térmico pós-solda. A maioria dos aços precisa entre 150°C e 600°C.

Essas regras são usadas em soldagem de petróleo e gás e aeroespacial. Ambos têm regras rígidas para material e espessura.

Códigos de Solda e Projeto

Você deve seguir códigos de solda e projeto ao escolher equipamento de tratamento térmico pós-solda. Códigos como ASME Seção VIII e PCC-2 definem quando o tratamento térmico pós-solda é obrigatório. Eles consideram material, dureza e uso. Também estabelecem regras para tamanho, forma e encaixe de peças soldadas.

Nota: Às vezes, códigos como NACE MR0175 e ISO não exigem tratamento térmico pós-solda, a menos que o cliente queira. Se adicionar após o contrato, pode custar mais.

Engenheiros de projeto ajudam a adequar o equipamento ao código e necessidades. Códigos evitam problemas como dobra, trincas e inspeções difíceis. Alguns permitem soluções alternativas, como reparos compostos, para segurança sem tratamento térmico pós-solda.

Sempre verifique atualizações de códigos.

Garanta que seu equipamento atenda às regras.

Registre cada etapa para mostrar conformidade.

Condições Ambientais

Considere onde usará o equipamento PWHT. Temperatura, umidade e vento podem alterar o tratamento térmico pós-solda. Trabalhos externos podem exigir coberturas ou proteções. Alta umidade pode oxidar peças soldadas. Vento pode resfriar peças rápido e causar alívio de tensão desigual.

Dica: Planeje suporte e proteção durante o aquecimento. Peças quentes ficam mais frágeis e precisam de bom suporte.

Pense na localização do equipamento. Alguns trabalhos exigem equipamento portátil para campo. Outros precisam de grandes fornos em fábricas. A escolha depende do tamanho, forma das peças e local do projeto.

Verifique se precisa de equipamento móvel ou fixo.

Garanta que o equipamento suporte clima e local.

Use ferramentas digitais para monitorar temperatura e tempos de imersão.

Ao considerar material, espessura, códigos e ambiente, você faz melhores escolhas para tratamento térmico pós-solda. Mantém peças soldadas resistentes e atinge objetivos. Também se prepara para necessidades pré e pós-solda.

Principais Recursos

Controle de Temperatura

É crucial controlar a temperatura com precisão. Temperatura incorreta pode trincar ou enfraquecer a solda. Bom equipamento PWHT permite ajustar e manter temperatura estável. Use termopares para verificar calor em vários pontos. Isso garante aquecimento uniforme. Aquecimento e tempos de retenção uniformes evitam tensões e fortalecem a solda.

Dica: Sempre monitore a temperatura durante o trabalho. Pequenas mudanças podem alterar o resultado.

Equipamento PWHT Digital

Equipamento PWHT digital tem vantagens sobre sistemas antigos. Economiza energia, reduz erros e melhora resultados. A tabela abaixo compara sistemas digitais e tradicionais:

Você também obtém suporte imediato e controles fáceis. Sistemas digitais ajudam a configurar ciclos de calor e lidar com dados com menos erros. Pode até receber suporte remoto se necessário.

Mobilidade e Capacidade

Pense onde usará seu equipamento PWHT. Trabalhos em campo exigem aquecedores e consoles móveis. Essas ferramentas permitem controlar calor, registrar dados e trabalhar remotamente. Montagem e desmontagem são rápidas. Isso economiza tempo e mantém segurança. Em fábricas, usam-se fornos grandes para trabalhos extensos.

Algumas indústrias, como aeroespacial, precisam de sistemas móveis que aquecem até 800°C. Eles permitem reparos no local sem mover peças pesadas. Equipamentos móveis seguem normas rigorosas como ISO9001 e CE. Empresas como Canroon oferecem soluções para campo e fábrica. Você tem mais opções, segurança e resultados robustos.

Tipos de Equipamento PWHT

Sistemas de Forno

Sistemas de forno são usados para grandes trabalhos de tratamento térmico pós-solda. São ideais para fábricas com muitas peças soldadas. Usam aquecimento por resistência para áreas grandes. Você pode ajustar a temperatura em diferentes pontos. Isso ajuda a controlar o calor para cada peça. Sistemas de forno duram muito e quebram pouco. Tratam várias juntas simultaneamente, economizando tempo em grandes projetos.

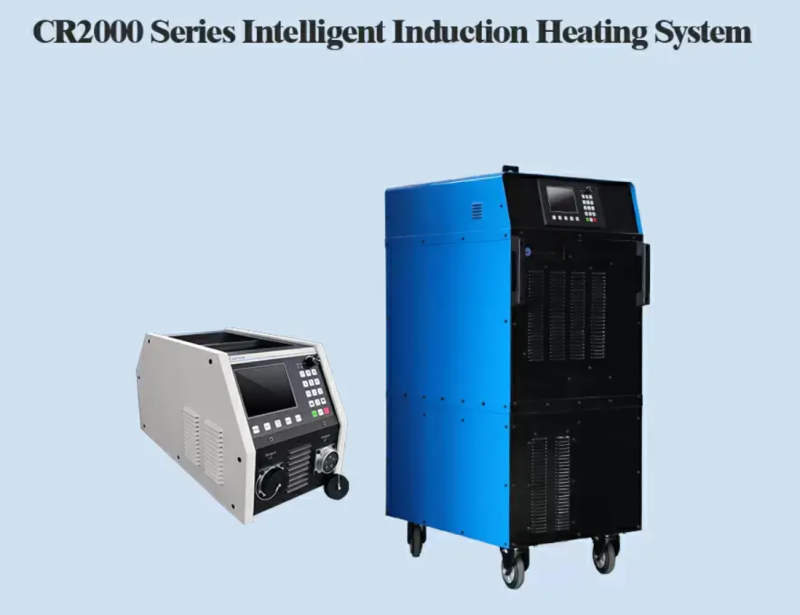

Aquecimento por Indução

Aquecimento por indução é rápido e preciso para tratamento térmico pós-solda. Usado em campo ou para peças pequenas e complexas. Bobinas de indução e elementos cerâmicos distribuem calor uniformemente. Sensores verificam a temperatura e ajustam a potência rapidamente. Ideal para peças com formas irregulares. Consome menos energia e gera menos calor residual. O processo é mais limpo e silencioso.

Dica: Aquecimento por indução é ótimo para formas complexas. Elementos cerâmicos ajudam a segurar a peça e manter o calor estável.

Resistência Elétrica

Aquecedores por resistência elétrica são usados em várias indústrias. Aquecedores isolados flexíveis, aquecedores de corda e elementos cerâmicos são usados em tubos, vasos e outros. Funcionam para pré-aquecimento e tratamento térmico pós-solda. São comuns em petróleo e gás, energia e projetos químicos. Oferecem bom controle de calor e se adaptam a várias formas e tamanhos.

Aquecedores isolados flexíveis: Ideais para tubos e vasos.

Aquecedores de corda: Melhores para soldas em tubos.

Elementos cerâmicos: Usados em soldas de tubos e fabricações.

Queimadores a Gás e Infravermelho

Queimadores a gás e infravermelho ajudam em casos especiais de tratamento térmico pós-solda. Queimadores de alta velocidade são usados em vasos e esferas. Unidades de combustão superficial funcionam para peças metálicas e equipamentos giratórios. Queimadores infravermelho aquecem peças grandes rapidamente com bom controle térmico. São usados em alimentos, químicos, metais e automotivos. Ajudam a secar, curar e tratar peças com menos energia.

Queimadores a gás: Usados para queima interna e secagem de revestimentos.

Queimadores infravermelho: Usados para pré-aquecimento de peças metálicas e giratórias.

Ao escolher seu equipamento, considere tamanho do projeto, forma das peças e complexidade. Bobinas de indução e elementos cerâmicos ajudam no aquecimento uniforme de formas complexas. Usar o equipamento correto fortalece suas peças soldadas.

Normas de Tratamento Térmico Pós-Solda

Segurança e Conformidade

Você deve seguir regras rigorosas ao escolher equipamento de tratamento térmico pós-solda. Muitas indústrias usam normas para garantir soldas seguras e resistentes. Elas ajudam a controlar temperatura, tempos de imersão e taxas de aquecimento. Diretrizes de ASME Boiler and Pressure Vessel Code, API 650 e AWS D1.1 são comuns. Normas britânicas como BS5500 e BS2633 também orientam aquecimento e resfriamento. Essas regras evitam trincas e pontos fracos. Mantêm trabalhadores seguros e protegem o meio ambiente.

Nota: Sempre verifique as normas mais recentes antes de iniciar o tratamento térmico. Novas regras podem mudar como você faz alívio de tensão e ciclos de calor.

Você precisa de equipamento com recursos de segurança. Procure alarmes, desligamentos de emergência e controles de temperatura. Esses recursos evitam acidentes e mantêm o processo sob controle. Treine sua equipe para usar o equipamento e seguir todas as etapas de segurança.

Normas Comuns para Tratamento Térmico Pós-Solda:

ASME Boiler and Pressure Vessel Code

API 650

AWS D1.1

BS5500 e BS2633

Essas normas orientam controle de temperatura, tempos de imersão e métodos de alívio de tensão.

Garantia de Qualidade

Você precisa provar que seu tratamento térmico atende todas as normas. A garantia de qualidade começa com bom planejamento. Registre cada etapa, do aquecimento ao resfriamento. Registros digitais ajudam a rastrear temperatura, tempo de imersão e taxas de resfriamento. Use gráficos e logs para mostrar conformidade.

Mantenha esses registros para cada projeto. Boa documentação ajuda em auditorias e inspeções. Mostra a clientes e inspetores que o trabalho foi feito corretamente. Sistemas digitais facilitam armazenar e compartilhar registros. Você identifica e corrige problemas antes que piorem.

Dica: Sempre salve os dados do tratamento térmico. Bons registros ajudam a melhorar seu processo e atender normas futuras.

Você constrói confiança ao seguir etapas de garantia de qualidade. Garante que cada solda tenha alívio de tensão adequado e permaneça resistente por anos.

Considerações sobre Fornecedor e Custo

Suporte Canroon

Você precisa de um fornecedor confiável ao escolher equipamento de tratamento térmico. Canroon oferece suporte forte antes e depois da compra. Eles ajudam no projeto do início ao fim. O serviço é tão bom quanto outras empresas líderes. Veja o que você ganha:

Ajuda no planejamento e configuração do projeto

Reparos e manutenção durante a garantia

Assistência na instalação e treinamento da equipe

Peças de reposição, muitas vezes gratuitas ou mais baratas

Respostas rápidas a perguntas e feedback

Compartilhamento de conhecimento e conselhos para construção de fábricas

Dicas para ajudar seu negócio a crescer

Dica: Sempre pergunte ao fornecedor sobre treinamento, peças e suporte. Bom serviço evita atrasos e erros custosos.

Orçamento e Valor

Você quer equipamento que caiba no orçamento e traga valor por anos. O custo total vai além do preço. Considere consumo de energia, reparos e controle de temperatura. Bom controle de temperatura reduz trincas e reparos. Isso economiza dinheiro e mantém soldas resistentes.

A maior parte dos custos vem da mão de obra. Materiais, equipamento e energia custam menos. Você pode economizar 15% a 25% analisando todos os custos, não apenas o preço. Mantenha o equipamento inspecionado e em boas condições para evitar custos inesperados.

Faça uma lista antes de comprar:

O fornecedor oferece bom suporte?

Você consegue peças de reposição facilmente?

O equipamento é fácil de usar e manter?

Ele ajuda a cumprir normas de qualidade?

Escolher o fornecedor e equipamento certos ajuda a terminar no prazo e dentro do orçamento. Você obtém melhores resultados e menos problemas no futuro.

Considerações sobre Tratamento Térmico Pré e Pós-Solda

Ao planejar seu projeto de solda, pense no tratamento térmico pré e pós-solda. Essas etapas trabalham juntas para manter soldas resistentes e seguras. Não ignore nenhuma se quiser os melhores resultados.

O tratamento térmico pré-solda prepara o metal antes da solda. É usado para reduzir tensão térmica, evitar trincas por hidrogênio e melhorar a área de solda. Você pode usar queimadores a gás, mantas elétricas ou indução para atingir a temperatura correta. Mantenha o calor uniforme em toda a peça. Caso contrário, há risco de trincas ou pontos fracos.

Dica: Sempre use termopares e registradores de dados para verificar a temperatura durante o tratamento térmico. Isso evita erros e mantém soldas seguras.

As necessidades de tratamento térmico afetam sua escolha de equipamento. Você precisa de equipamento que possa controlar a temperatura com precisão. Ferramentas que lidam com ciclos térmicos adequados para alívio de tensão e mantêm a estrutura do metal forte. Se seu tratamento pré-solda usa altas temperaturas ou métodos especiais, o equipamento pós-solda deve corresponder.

Aqui estão algumas formas como o tratamento pré-solda afeta seu planejamento:

Você precisa de equipamento que aqueça uniformemente e mantenha a temperatura correta.

Você deve usar sistemas que monitorem e registrem ciclos de calor para ambas as etapas.

Escolha equipamento adequado à espessura e tipo de metal.

Planeje degasagem se necessário. Isso afeta quando e como você usa o tratamento pós-solda.

Siga normas como ASME, AWS e API para ambos os tratamentos.

Analise cada etapa do tratamento térmico. Se algo for negligenciado, podem surgir trincas, distorções ou soldas fracas. Planejamento cuidadoso ajuda a cumprir normas e manter o projeto no caminho certo.

Escolher o equipamento PWHT certo ajuda a seguir regras do projeto e manter soldas fortes. Com um plano passo a passo, suas soldas ficam melhores. Isso ocorre porque você controla o calor e reduz tensões. Você deve verificar a velocidade de aquecimento, usar ferramentas calibradas e registrar suas ações. Os especialistas da Canroon podem ajudar com ideias inteligentes e suporte.

Sempre use sua lista de verificação e converse com fornecedores confiáveis. Eles economizam tempo, reduzem custos e ajudam a obter os melhores resultados.

Perguntas Frequentes

Qual é o fator mais importante ao escolher equipamento PWHT?

Sempre corresponda o equipamento ao tipo e espessura do material. Isso garante o tratamento térmico correto e evita trincas ou soldas fracas.

Você pode usar o mesmo equipamento PWHT para pré-aquecimento e tratamento pós-solda?

Sim, muitos sistemas servem para ambos. Garanta que seu equipamento possa controlar a temperatura e registrar o ciclo térmico para cada processo.

Como saber se seu processo PWHT atende normas?

Siga códigos como ASME ou ISO. Registre temperatura, tempo de imersão e taxas de resfriamento. Gráficos digitais ajudam a comprovar durante inspeções.

Quais recursos de segurança procurar em equipamento PWHT?

Procure alarmes, desligamentos de emergência e controles de temperatura. Esses recursos evitam acidentes e mantêm sua equipe segura.

Anterior:

Próximo:

Inscreva-se para atualizações